全国统一服务咨询热线:

13510904907

联系电话:13302922176

公司传真:0755-23773448

电子邮箱:1954643182@qq.com

自20世纪90年代中后期开始,IC(集成电路)封装技术就不断向着高度集成化、高性能化、多引线和细间距化方向发展,并驱使着一些相关测试技术的淘汰和演变。在电子产品小型化的进化压力推动之下,测试技术也像物种一样,遵循着“适者生存”的简单法则。留心看看测试技术的发展之路,可以帮助我们预测未来。

目前测试技术种类繁多,常用的有手工视觉检查(manualvisual inspection,简称MVI)、在线测试(in-circuittester,简称ICT)、自动光学测试(automaticoptiacal inspction,简称 AOI)、自动X 射线测试(automatic X-ray inspection,简称AXI)、功能测试(functional testere,简称FT)等。由于电子组装行业的复杂性,很难界定哪些手段是组装业所必需的而哪些是不需要的,每种测试技术的应用领域和测试手段都不尽相同。本文由观澜PCBA加工厂长科顺整理,将重点介绍AOI测试技术,使广大电子产品供应商对测试加工有更多了解。

AOI测试技术

随着线路板上元器件组装密度提高,给电气接触测试增加了困难,将AOI技术引入到SMT生产线的测试领域也是大势所趋。AOI不但可对焊接质量进行检验,还可对裸板、焊膏印刷质量、贴片质量等进行检查。各工序AOI的出现几乎完全替代人工操作,对提高产品质量、生产效率都是大有作为的。当自动检测(AOI)时,AOI通过摄像头自动扫描PCB,采集图像,测试的焊点与数据库中的合格的参数进行比较,经过图像处理,检查出PCB上缺陷,并通过显示器或自动标志把缺陷显示/标示出来,供维修人员修整。

现在的AOI系统采用了高级的视觉系统、新型的给光方式、增加的放大倍数和复杂的算法,从而能够以高测试速度获得高缺陷捕捉率。AOI系统能够检测下面错误:元器件漏贴、钽电容的极性错误、焊脚定位错误或者偏斜、引脚弯曲或者折起、焊料过量或者不足、焊点桥接或者虚焊等。AOI除了能检查出目检无法查出的缺陷外,AOI还能把生产过程中各工序的工作质量以及出现缺陷的类型等情况收集、反馈回来,供工艺控制人员分析和管理。但AOI系统也存在不足,如不能检测电路错误,同时对不可见焊点的检测也无能为力。

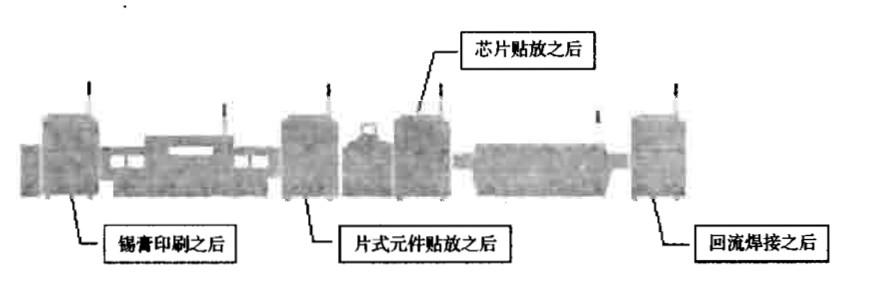

AOI系统可用于SMT生产线上的多个位置(如图所示),但有三个检查位置是主要的:

(1)锡膏印刷之后。如果锡膏印刷过程满足工艺控制要求,那么ICT发现的缺陷数量可大幅度的减少。典型的印刷缺陷包括:焊盘上焊锡不足、焊盘上焊锡过多、焊锡偏移、焊锡桥等等。这个阶段生成的定量过程控制数据包括印刷偏移和焊锡量信息,而有关印刷焊锡的定性信息也会产生。

(2)回流焊前。检查是在元件贴放在板上锡膏内之后和PCB送入回流炉之前完成的。这是一个典型的放置检查AOI的位置,因为这里可发现来自锡膏印刷以及机器贴放的大多数缺陷。在这个位置产生的定量的过程控制信息,提供高速贴片机和精细间距元件贴装设备校准的信息。这个信息可用来修改元件贴放或表明贴片机需要校准。

(3)回流焊后。在SMT工艺过程的最后步骤进行检查,这是目前AOI最流行的选择,因为这个位置可发现全部的装配错误。回流焊后检查提供高度的安全性,因为它识别由锡膏印刷、元件贴装和回流过程引起的错误。

虽然各个位置都可检测特殊缺陷,但AOI检查设备应放到一个可以尽早识别和改正最多缺陷的位置。

通过以上信息,相信大家对AOI测试加工已经有了相当的了解。深圳市长科顺科技有限公司,有2台AOI自动光学检测仪,为您的电子产品质量和交期确定了航路,更多SMT加工客户案例、SMT贴片加工技巧、观澜PCBA加工产品等信息,可查看长科顺网站www.smt-dip.com其它文章或电话咨询生产计划13302922176朱经理。